Introduzione a pulegge sincrone

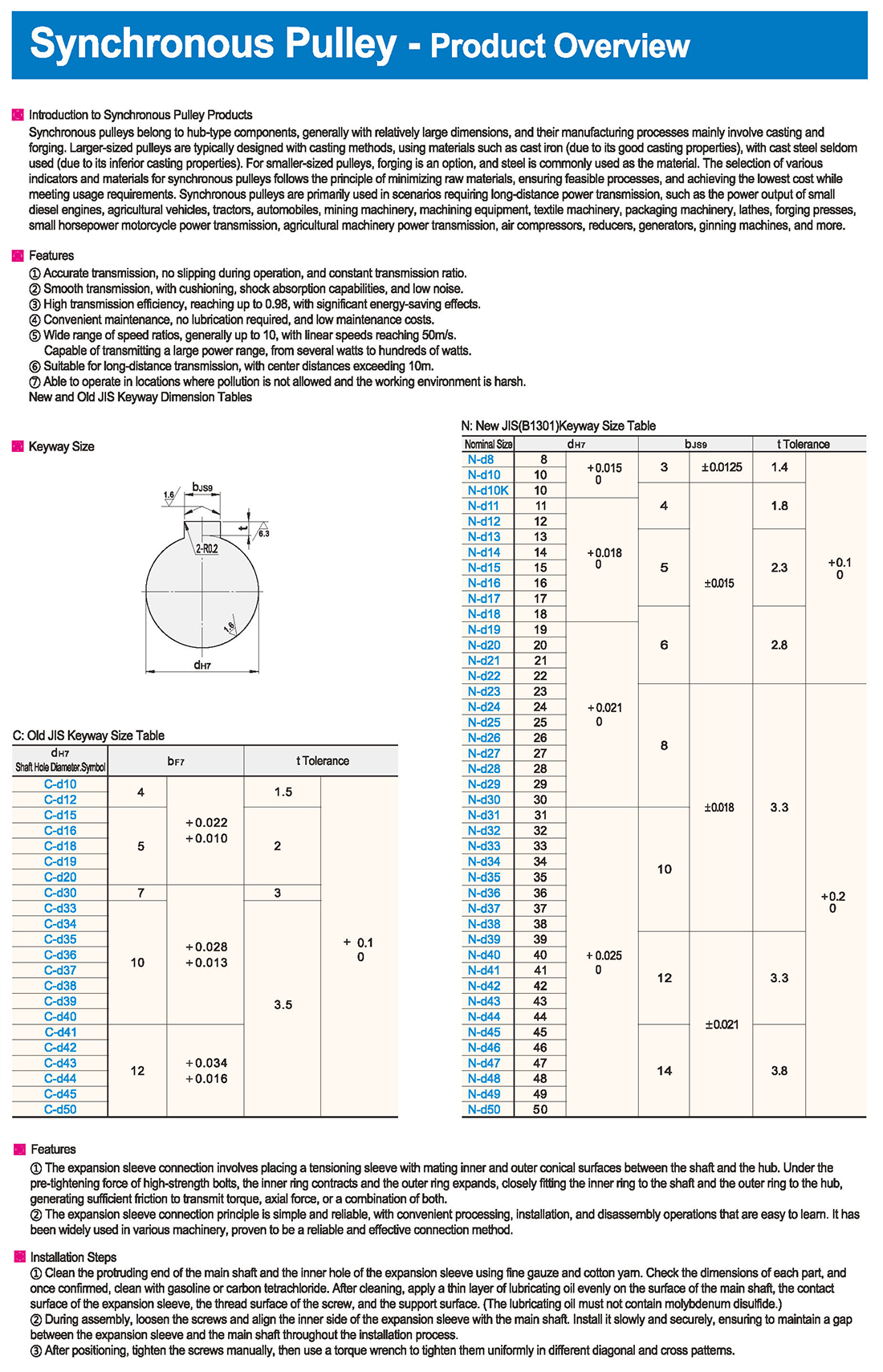

Le pulegge sincrone appartengono a componenti del tipo hub, generalmente di dimensioni relativamente grandi, ei loro processi di fabbricazione comprendono principalmente la fusione ela fucinatura. Le pulegge di maggiori dimensioni sono generalmente progettate con metodi di colata, utilizzando materiali come la ghisa (a causa delle sue buone proprietà di colata), mentre l’acciaio fuso è raramente utilizzato (a causa delle sue proprietà di colata inferiori). Per le pulegge di piccole dimensioni, la fucinatura è un’opzione e l’acciaio è comunemente utilizzato come materiale. La scelta di vari indicatori e materiali per le pulegge sincrone segue il principio di ridurre al minimo le materie prime, di garantire processi fattibili e di ottenere il costo più basso rispettando nel contempo i requisiti d’uso. Le pulegge sincrone sono utilizzate principalmente negli scenari che richiedono una trasmissione di energia elettrica a lunga distanza, come la potenza dei piccoli motori diesel, dei veicoli agricoli, dei trattori, delle automobili, delle macchine da miniera, delle attrezzature di lavorazione, delle macchine tessili, delle macchine da imballaggio, dei torni, delle presse da fucinatura, della trasmissione di potenza di motocicli a cavallo di piccole dimensioni, delle macchine agricole, dei compressori d’aria, dei riduttori, dei generatori, delle macchine per sgranare, e così via.

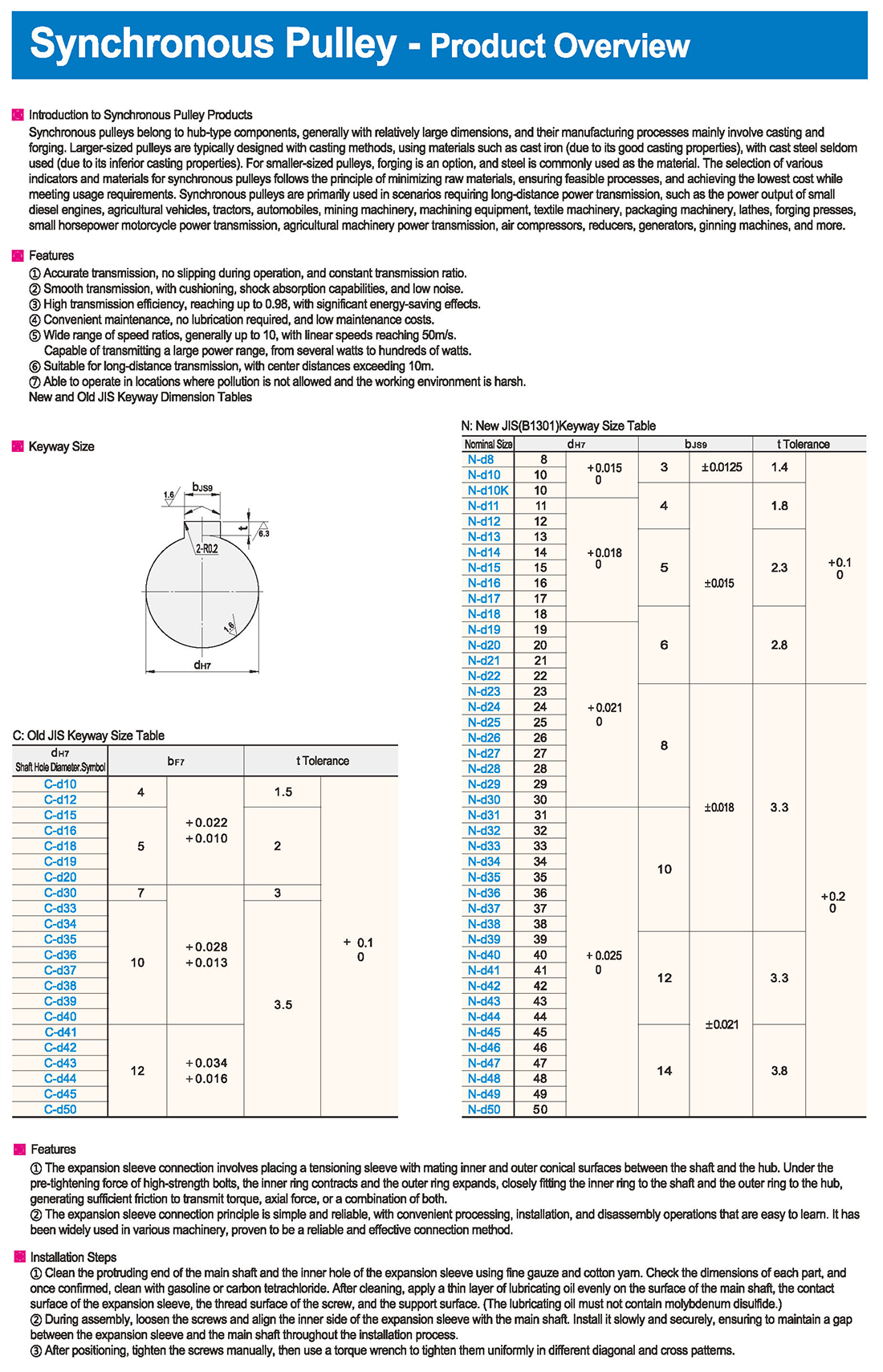

caratteristiche

Trasmissione accurata, assenza di scivolamenti durante il funzionamento e rapporto di trasmissione costante.

La trasmissione è morbida, con ammortizzatori, capacità di assorbimento di urti e rumori bassi.

Elevata efficienza di trasmissione, fino a 0,98, con significativi effetti di risparmio energetico.

Manutenzione comoda, nessun lubrificante necessario e bassi costi di manutenzione.

- un’ampia gamma di rapporti di velocità, generalmente fino a 10, con velocità lineari fino a 50m/s. In grado di trasmettere un ampio intervallo di potenza, da diversi watt a centinaia di watt.

Fogli utilizzabili per la trasmissione su lunghe distanze, con distanze centrali superiori a 10m.

È possibile operare in luoghi dove l’inquinamento non è permesso e l’ambiente di lavoro è duro.

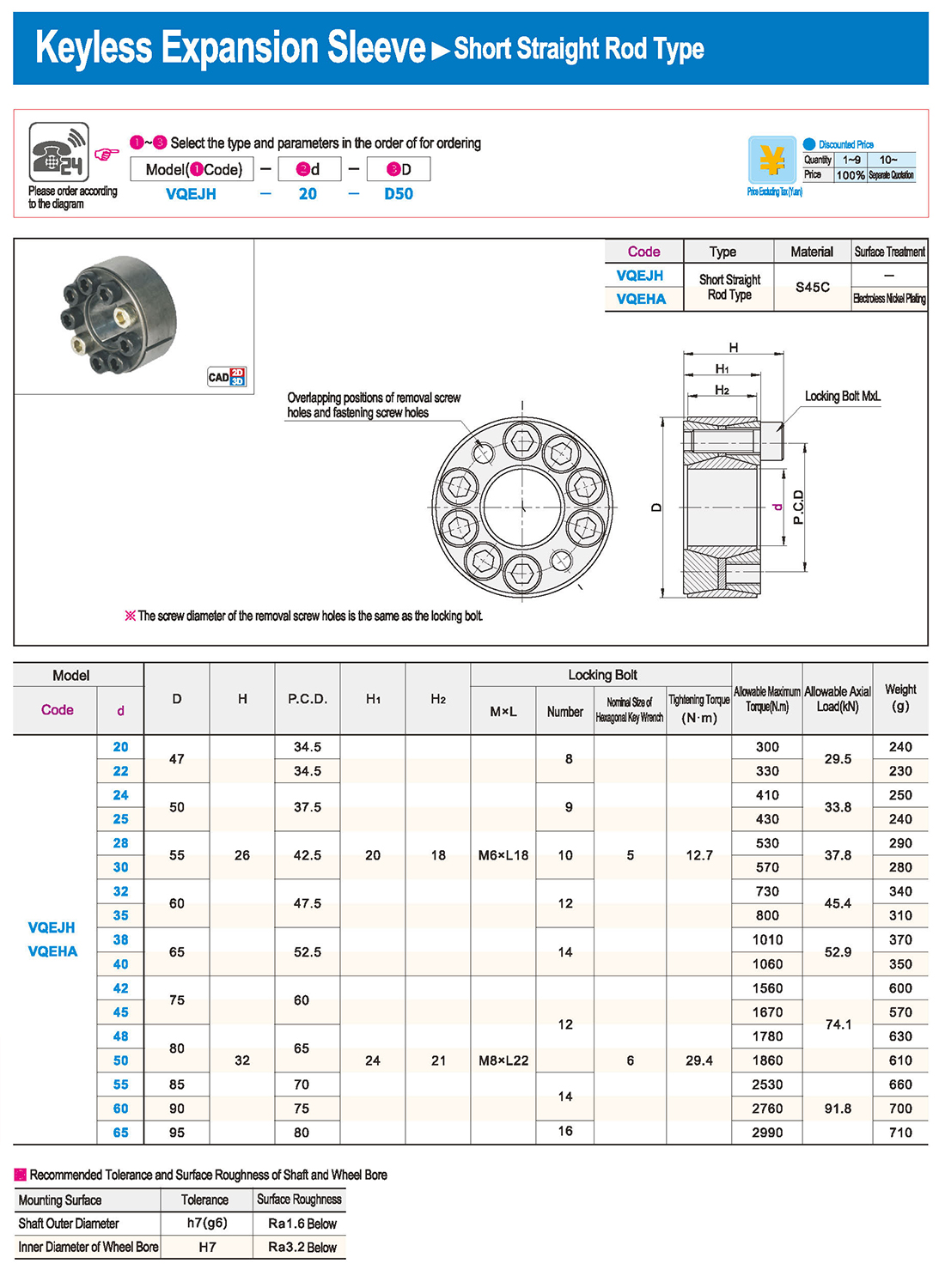

Nuove e vecchie tabelle della dimensione chiave JIS

I cuscinetti a camme possono resistere a grandi carichi radiali e assiali, nonché a carichi d’impatto e di vibrazione, adatti a diversi ambienti di lavoro difficili.

Features

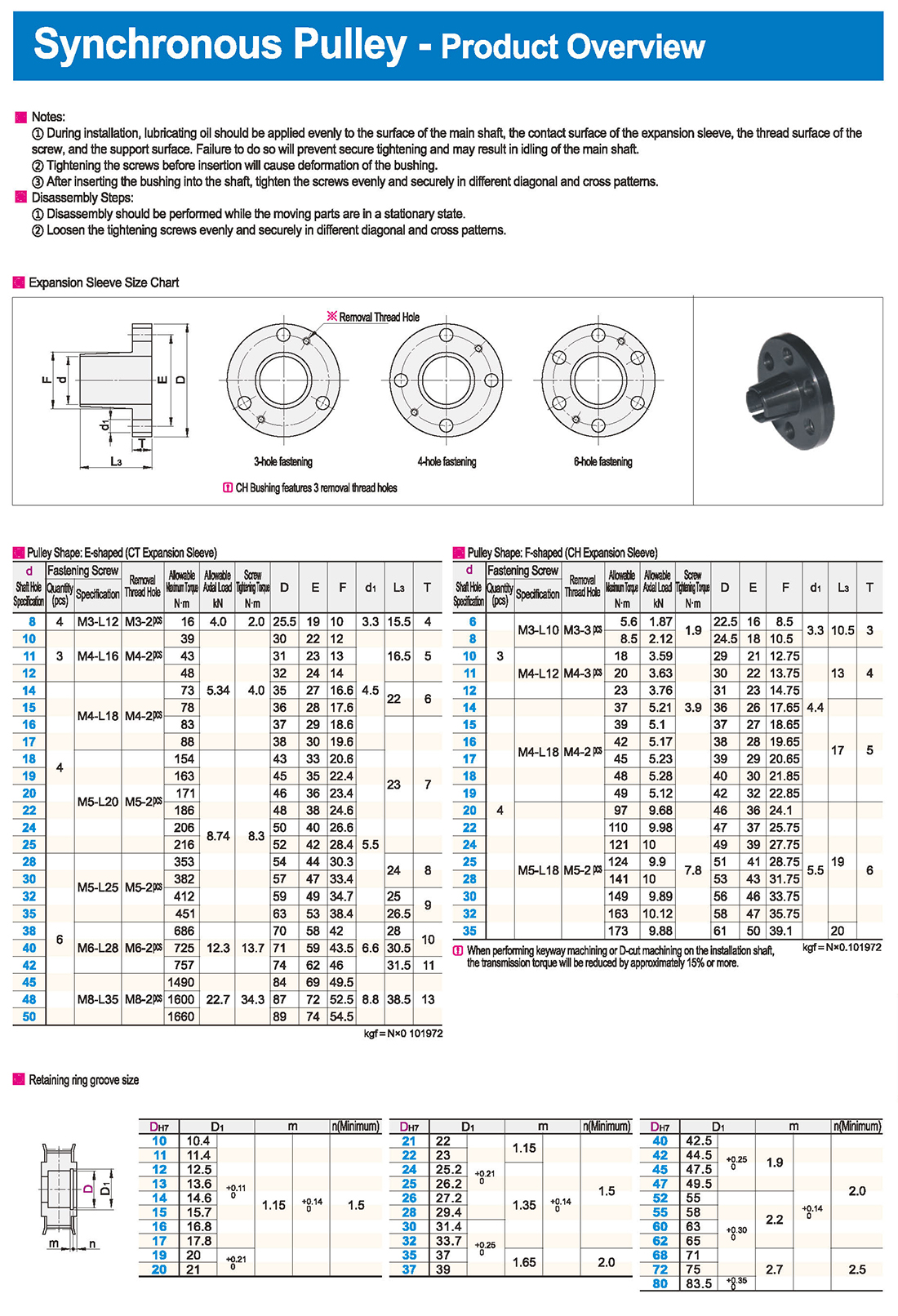

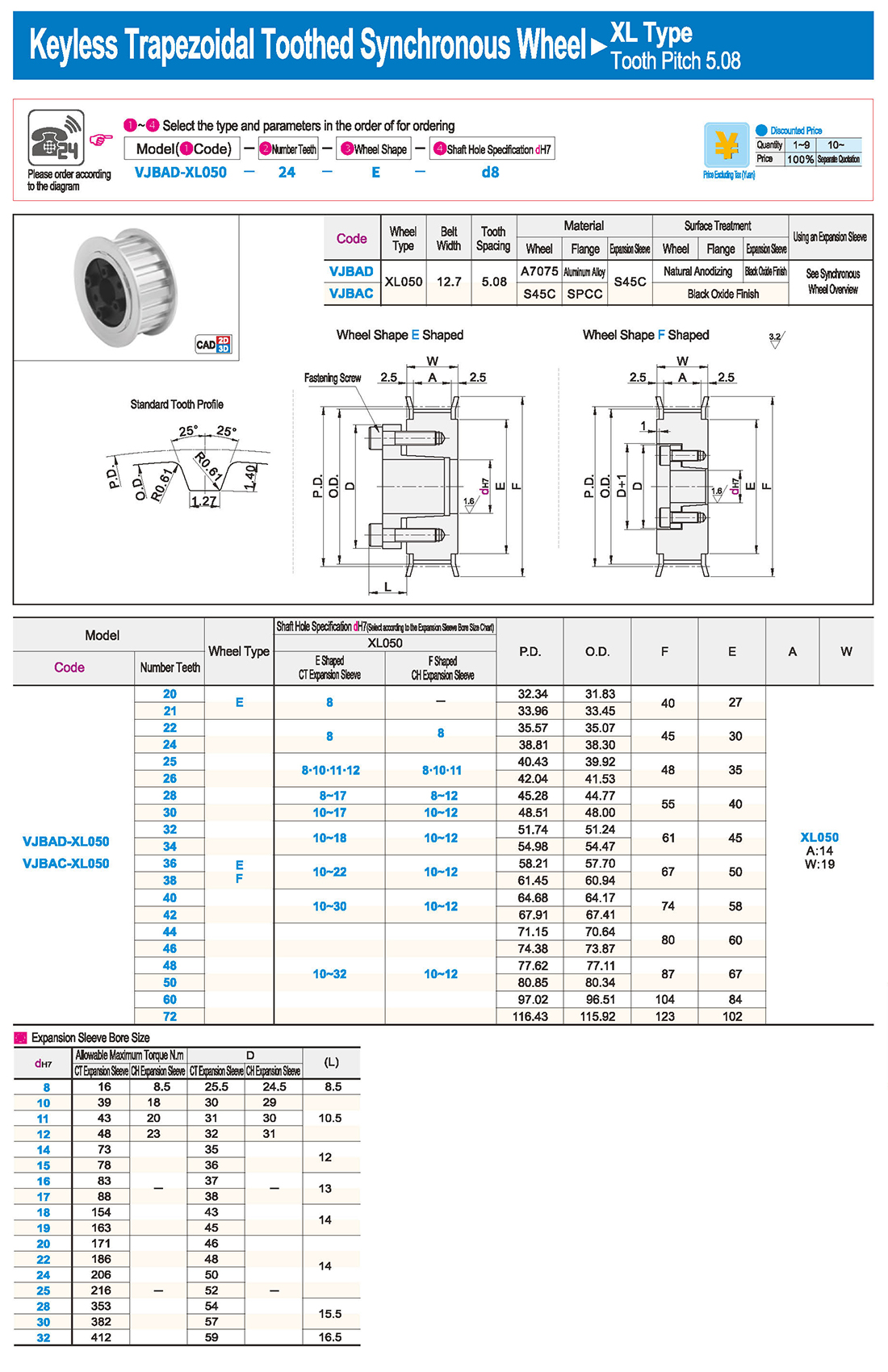

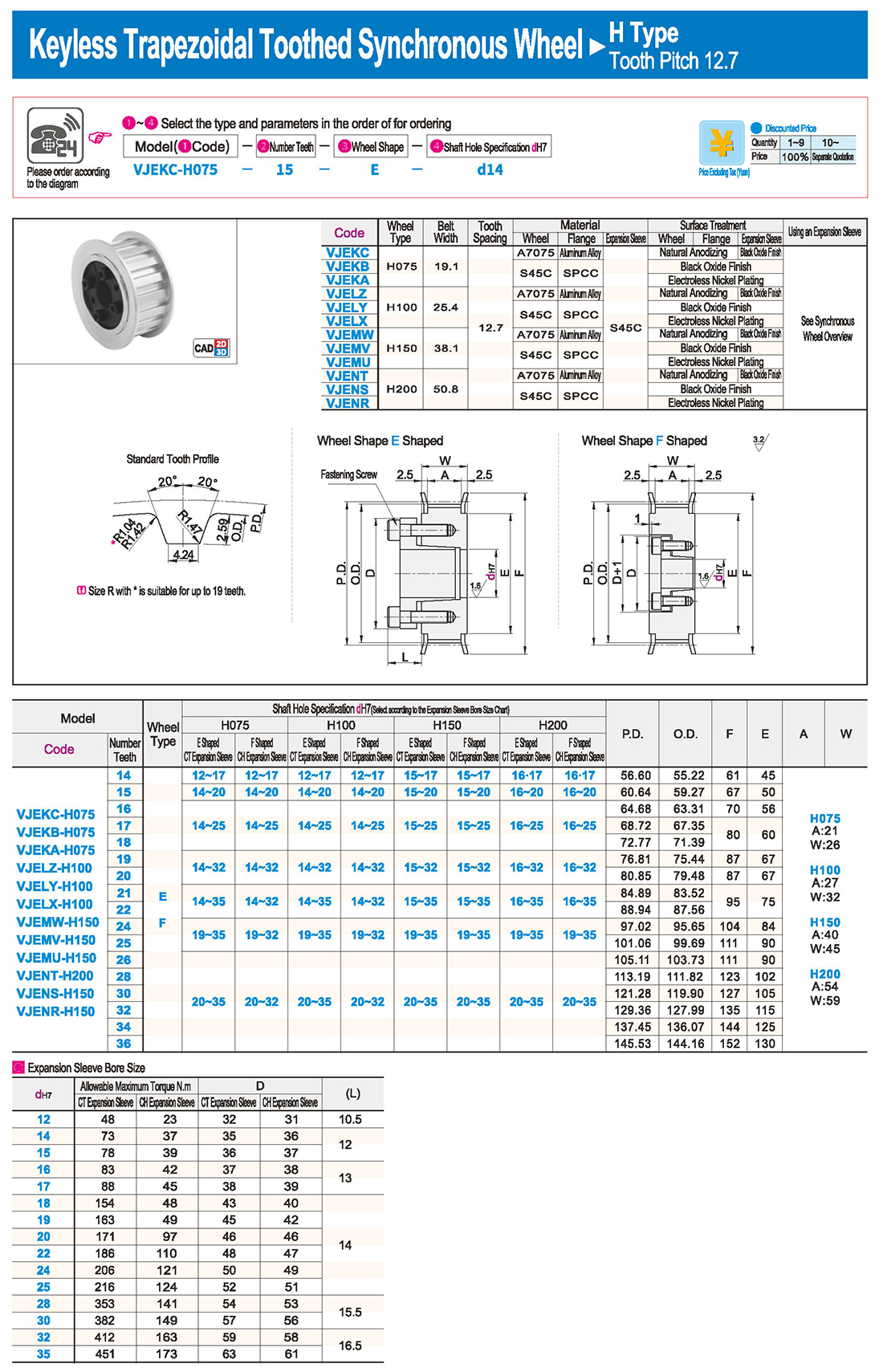

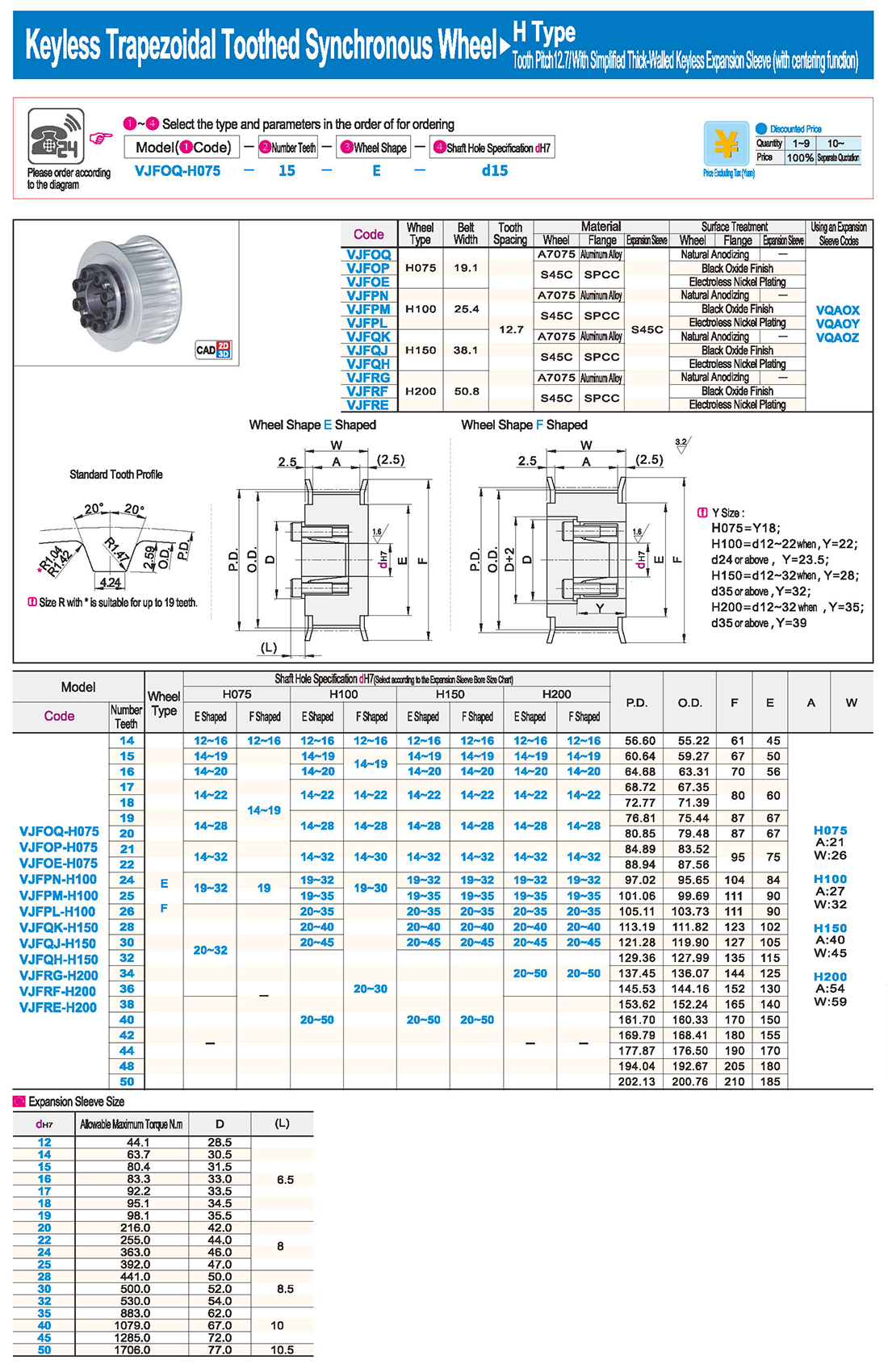

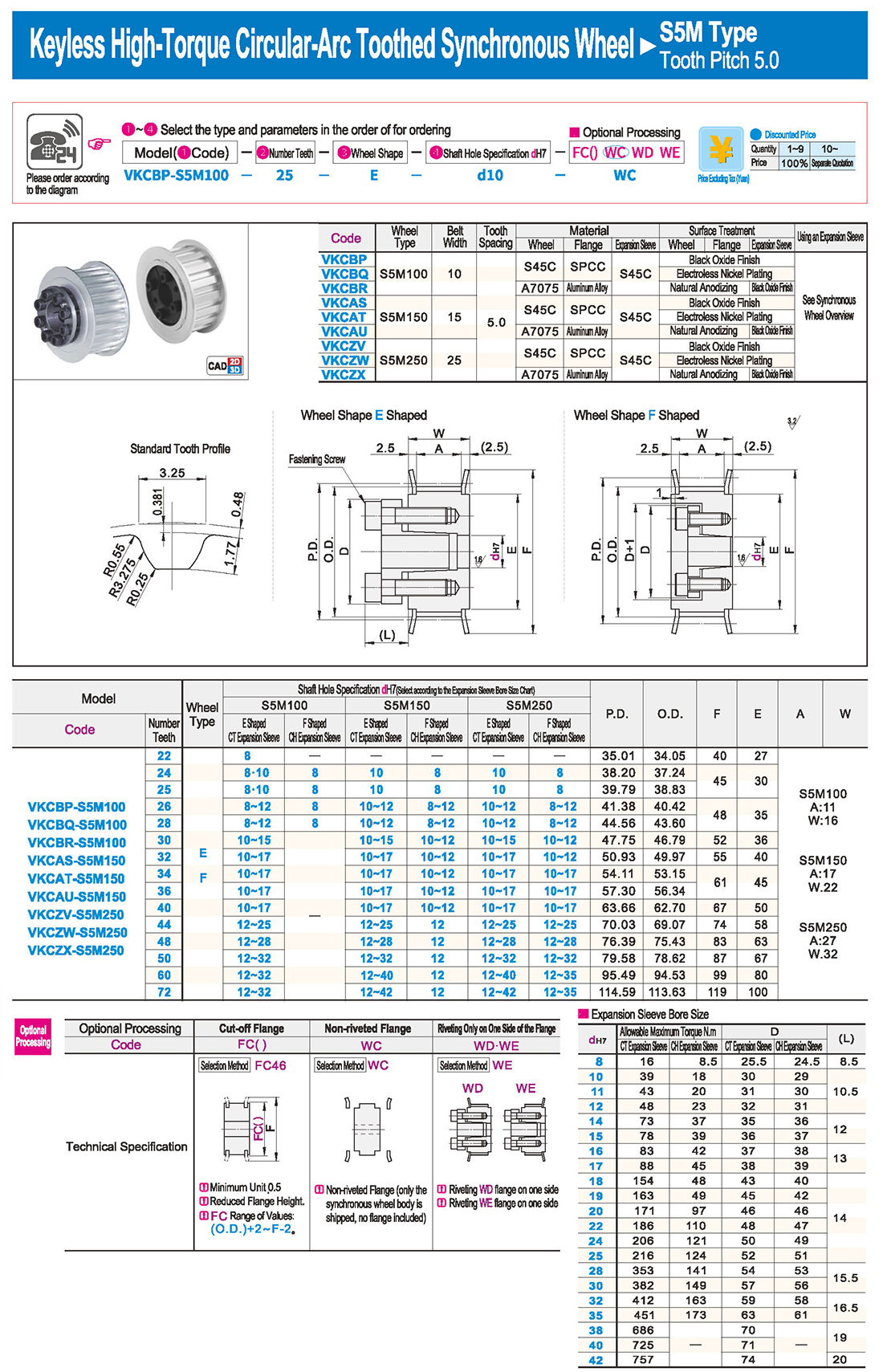

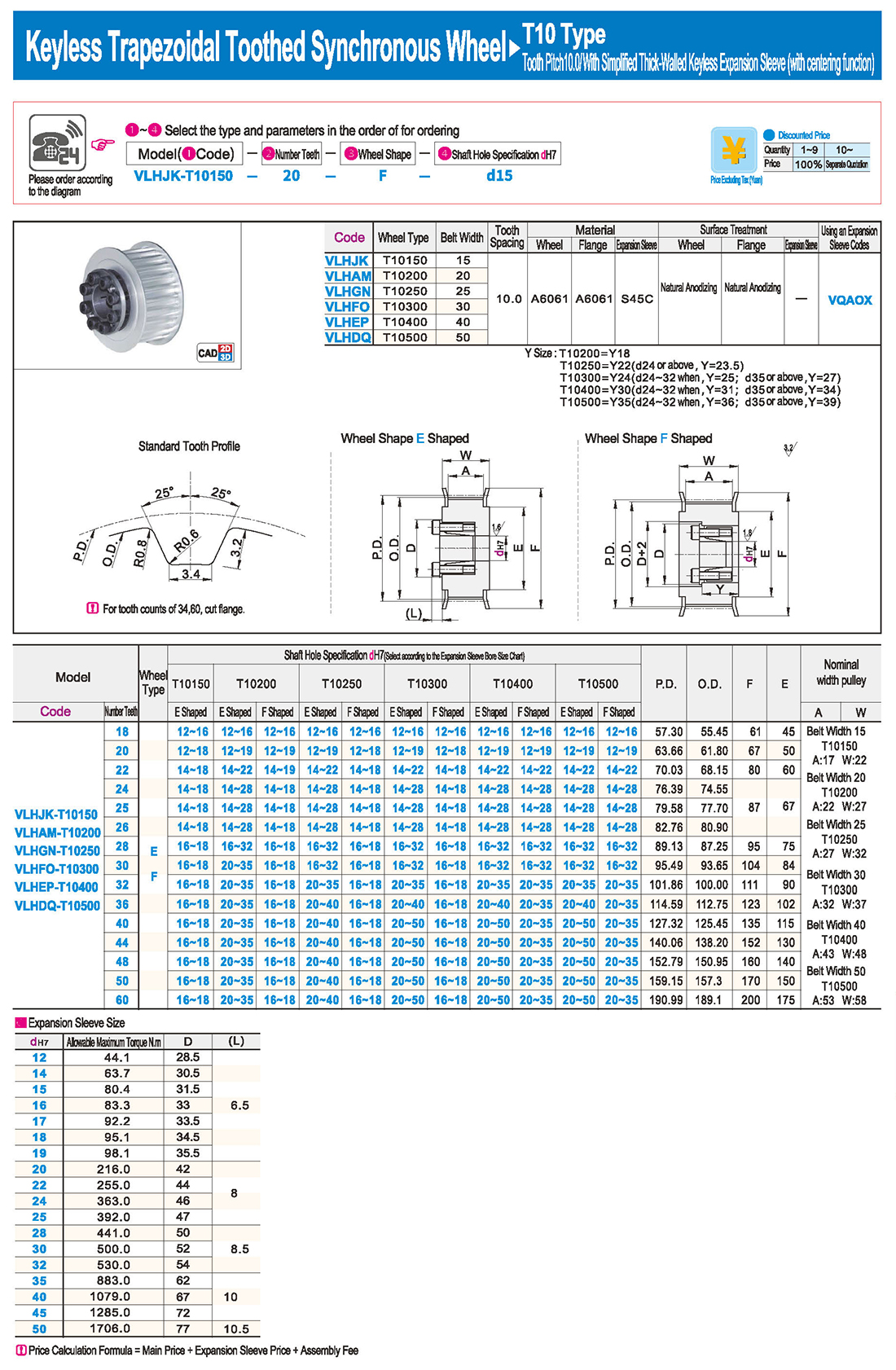

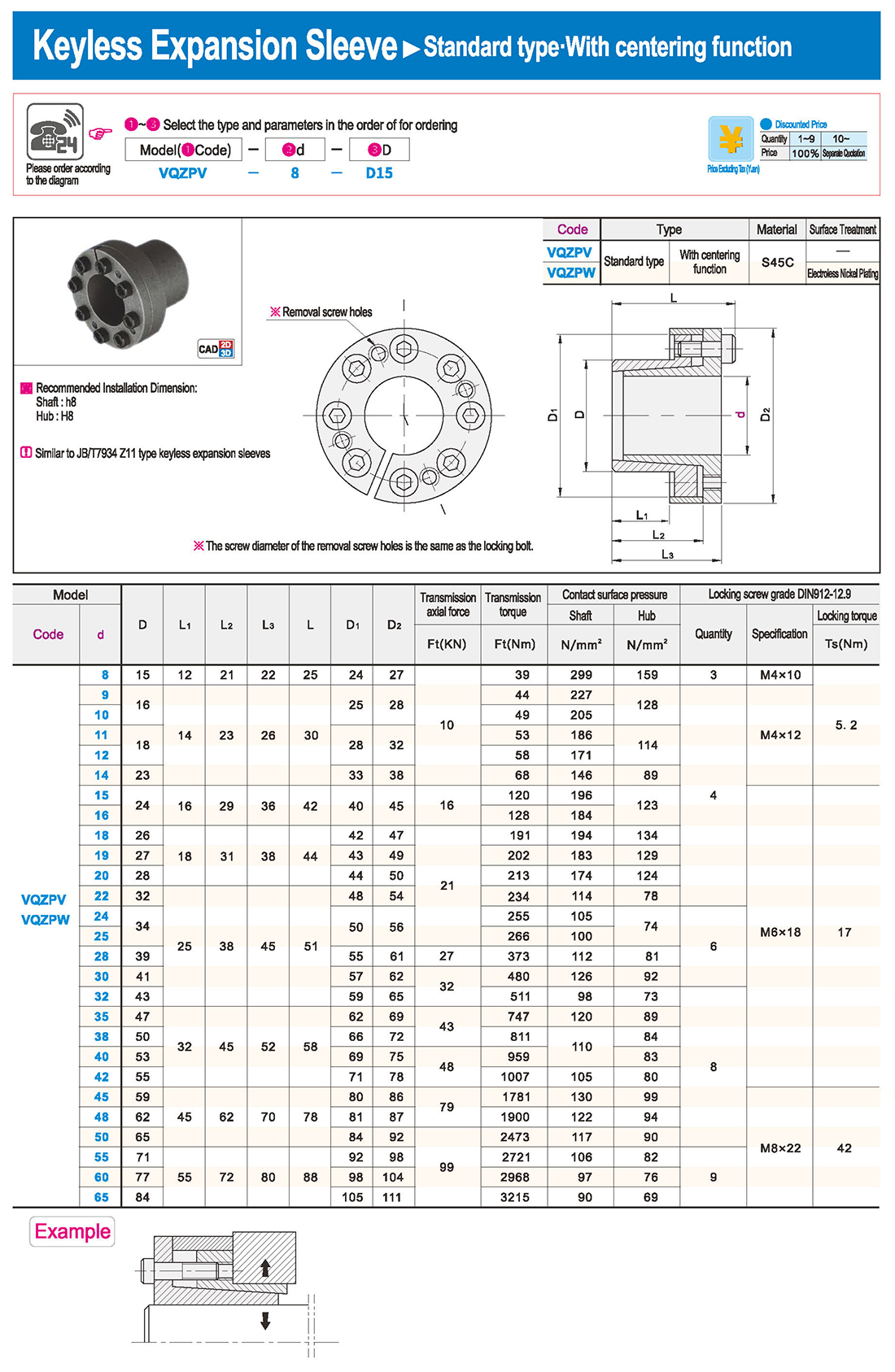

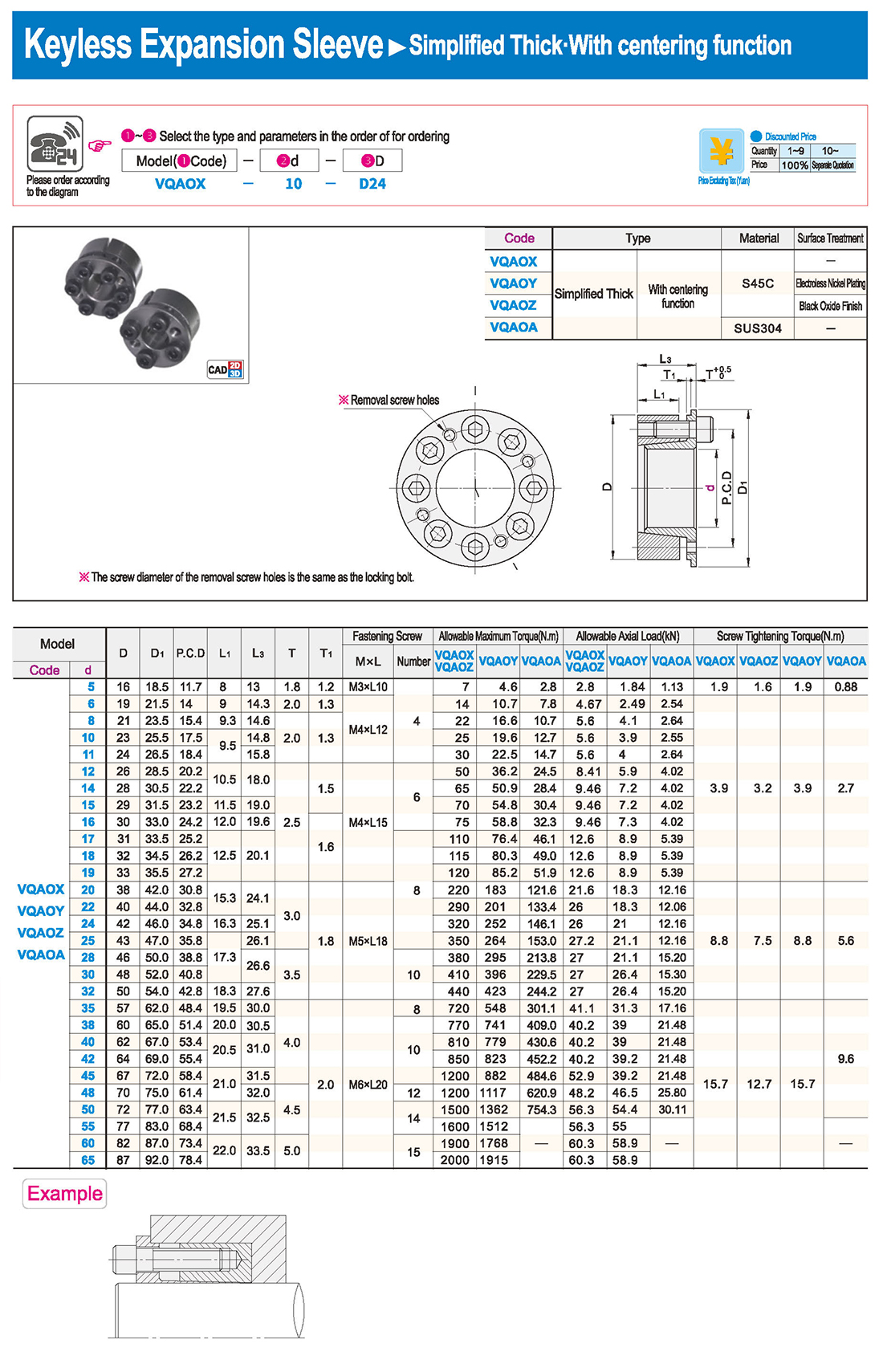

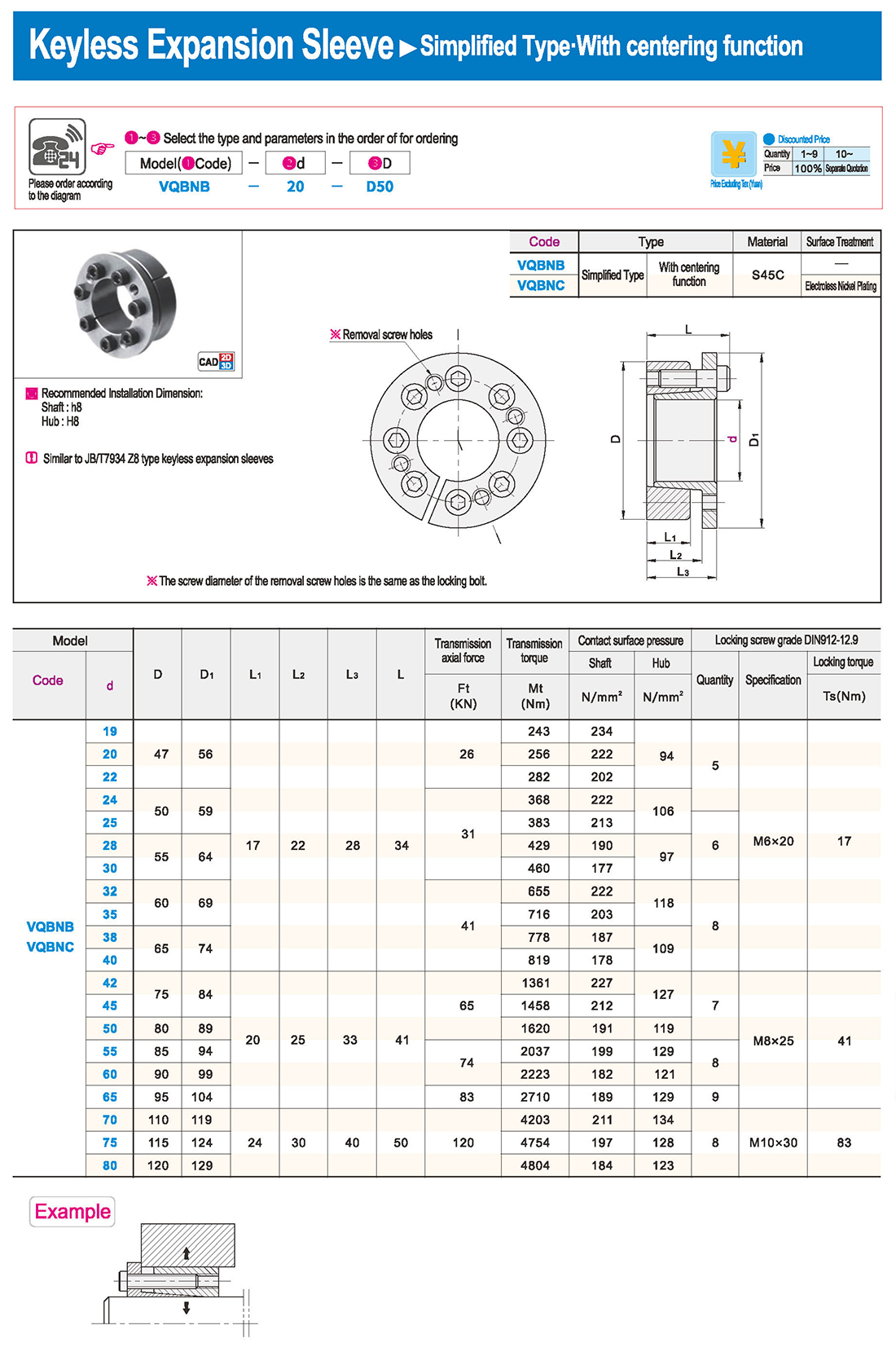

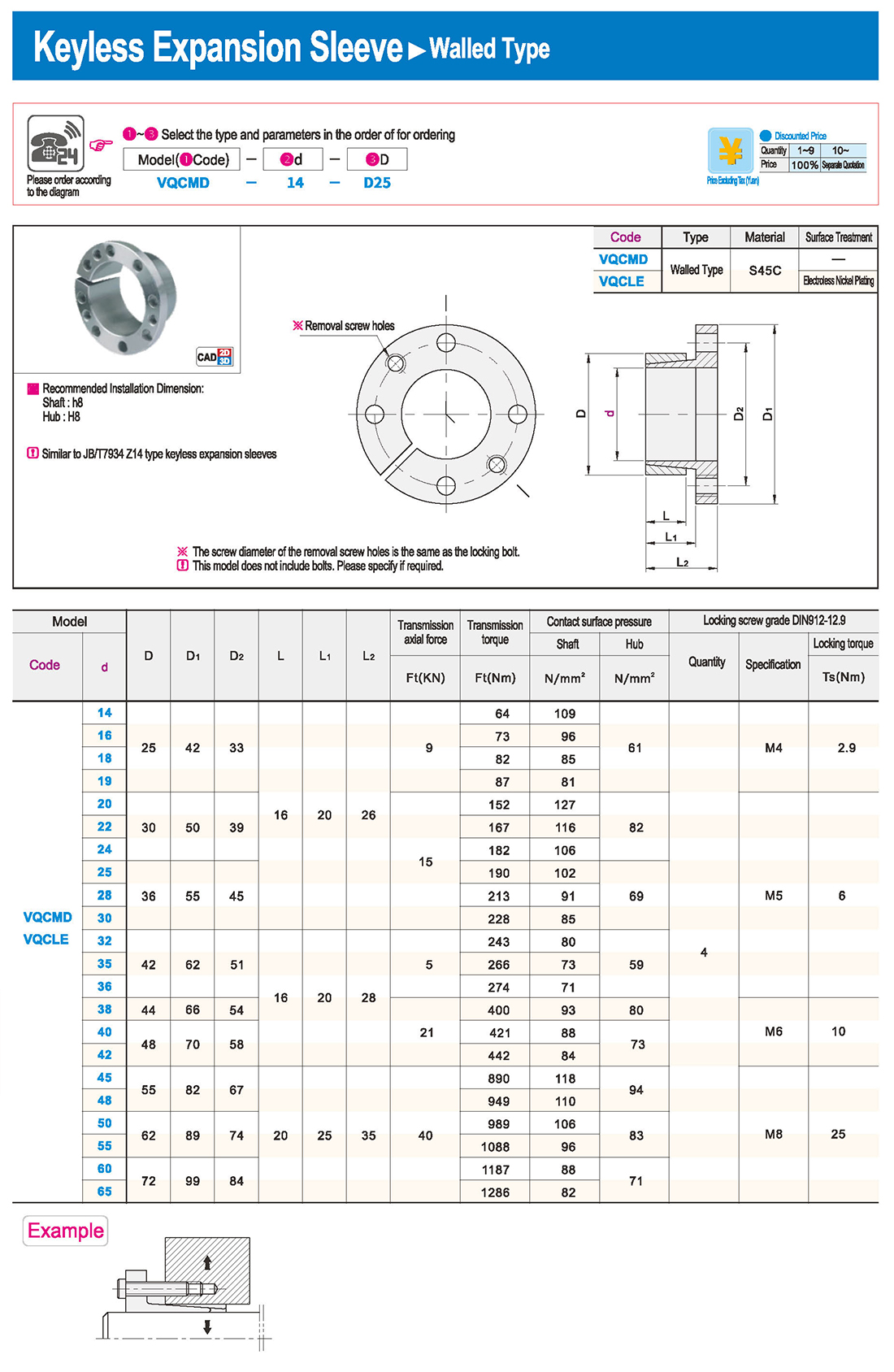

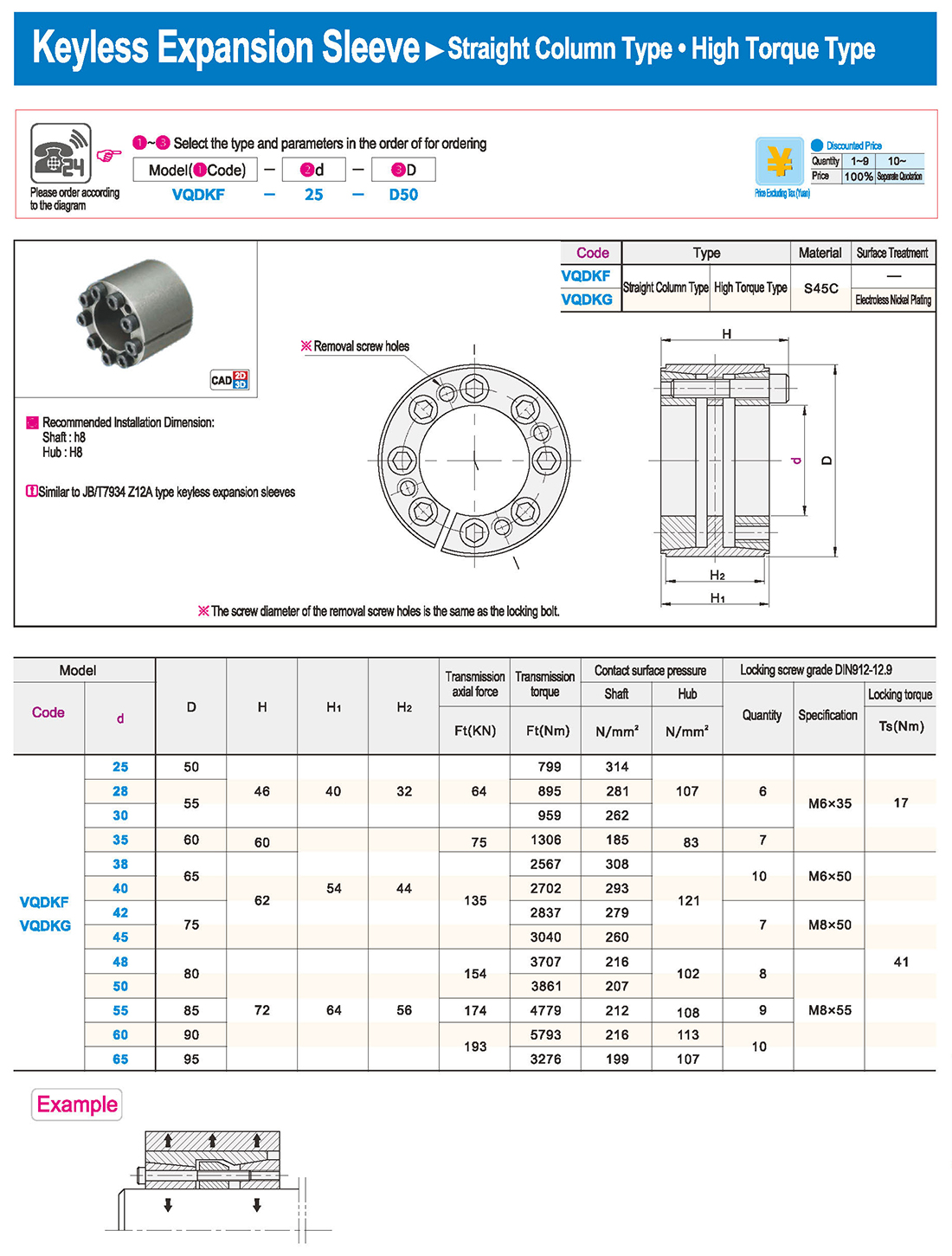

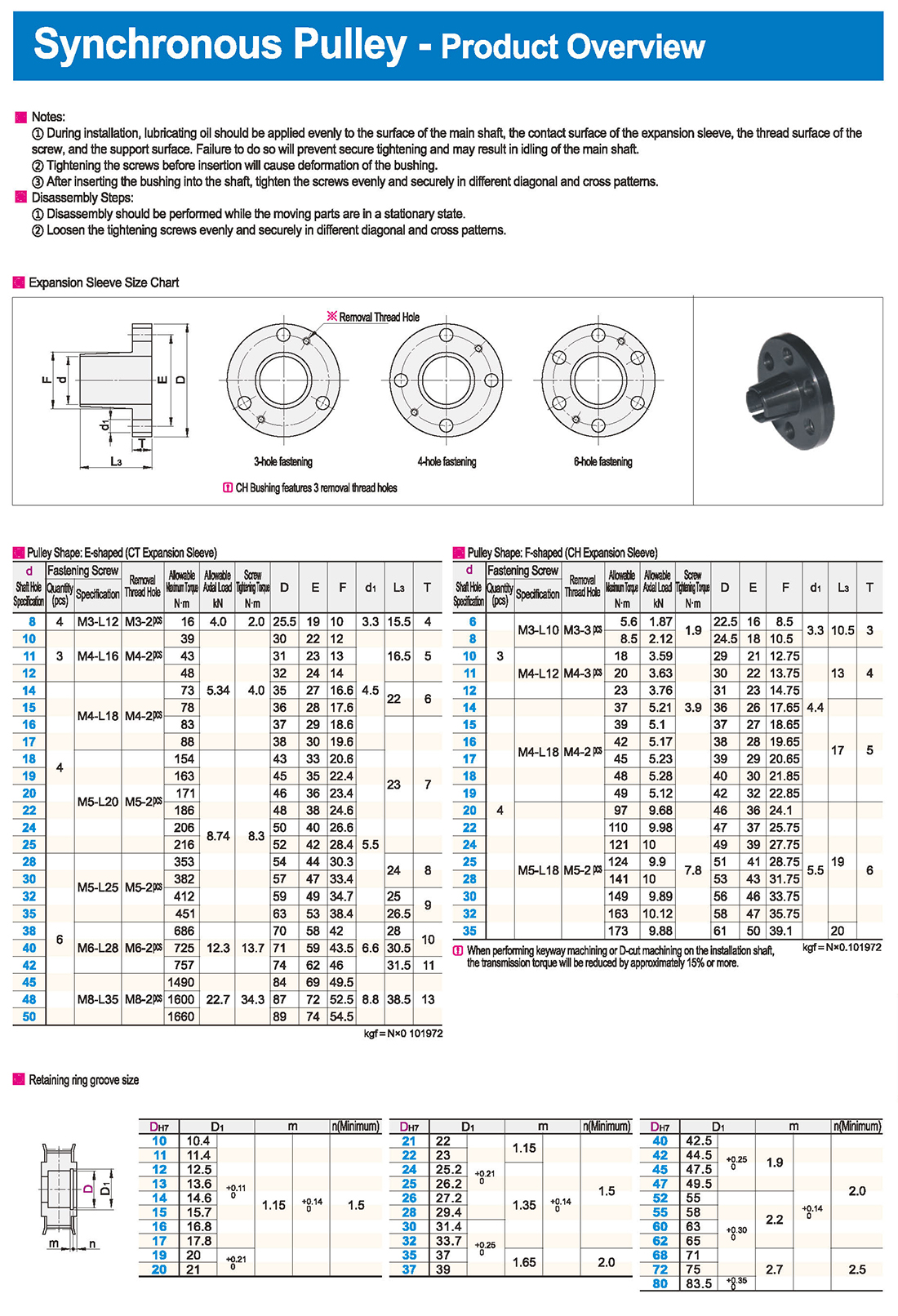

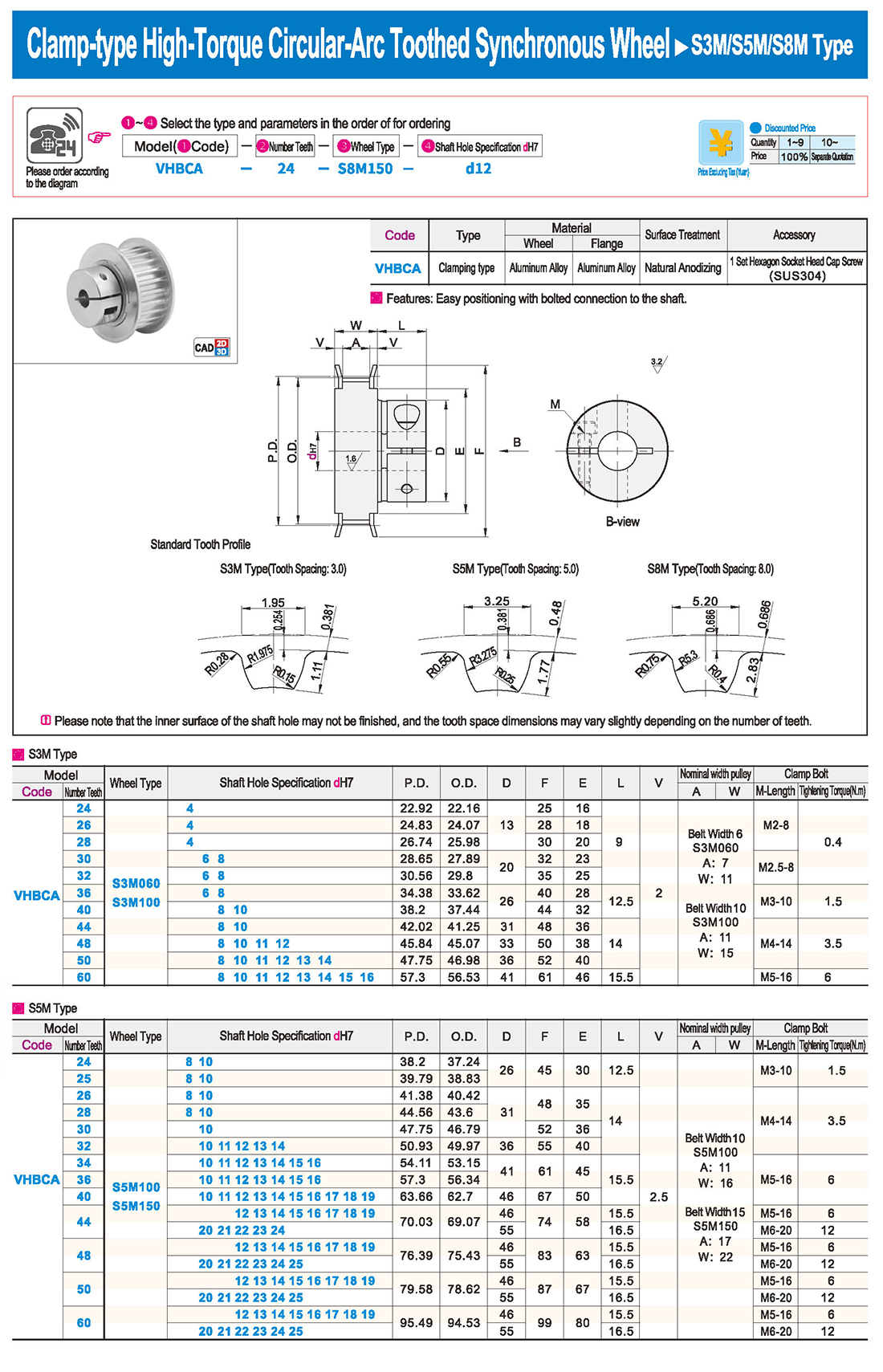

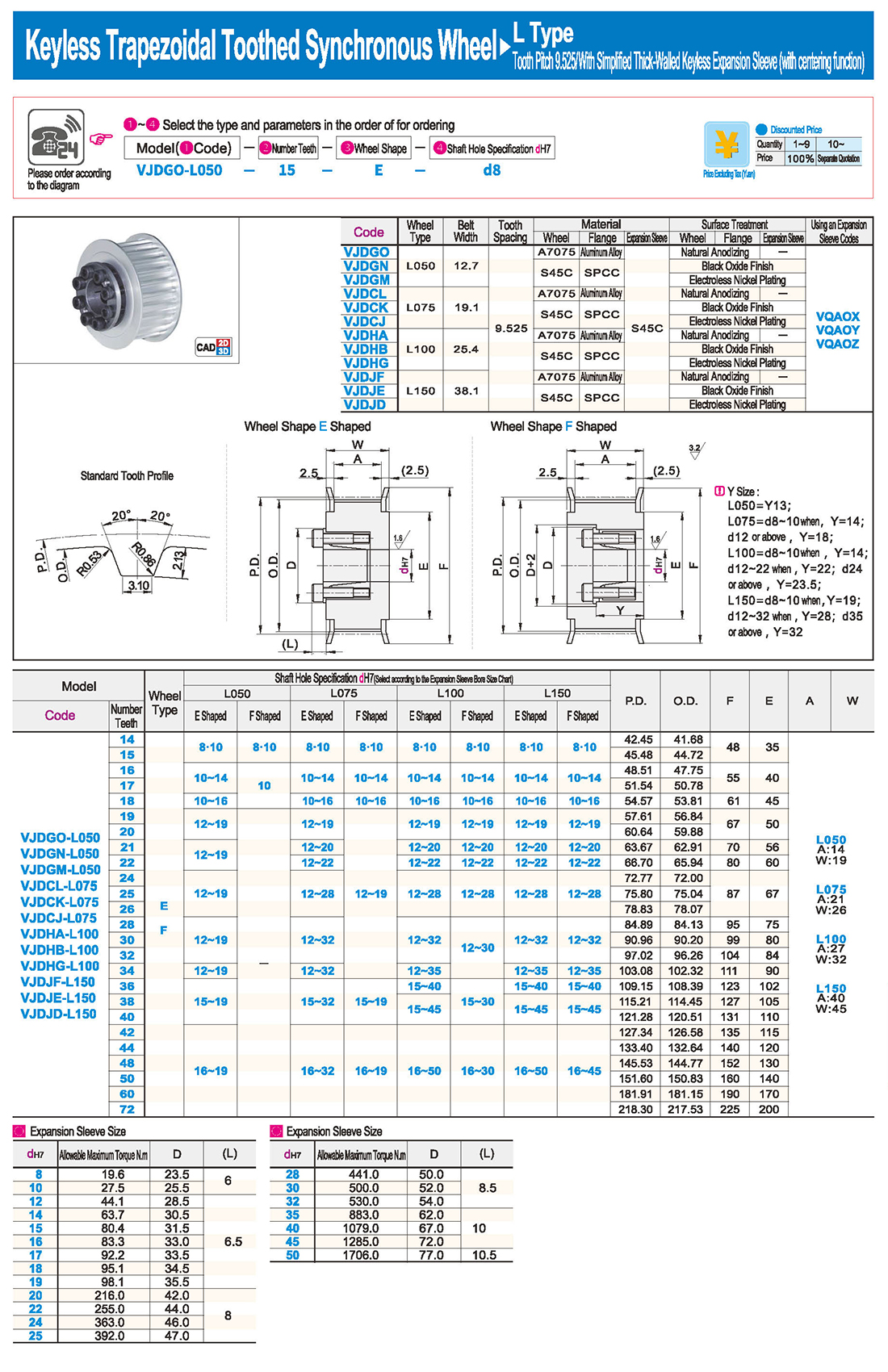

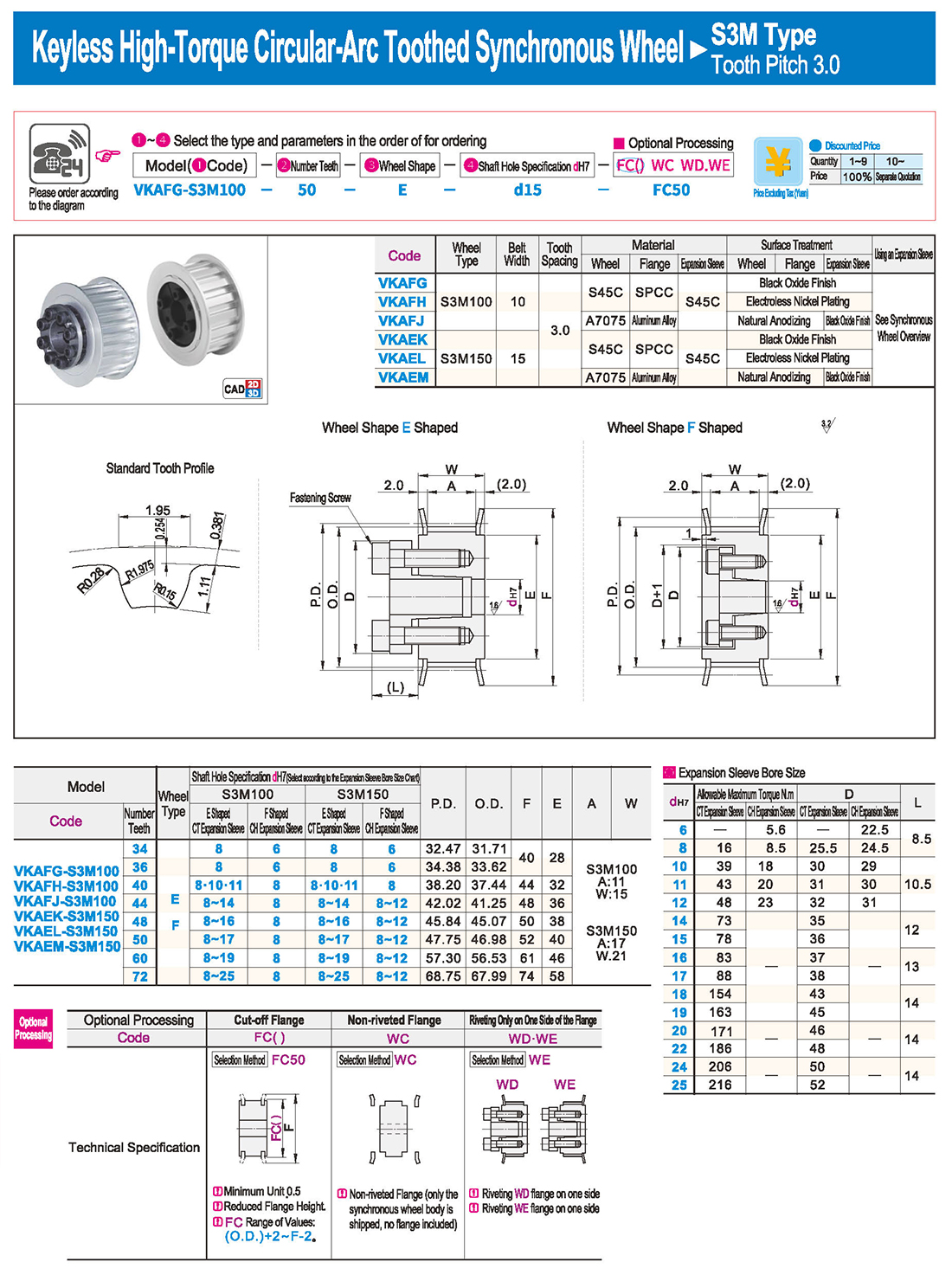

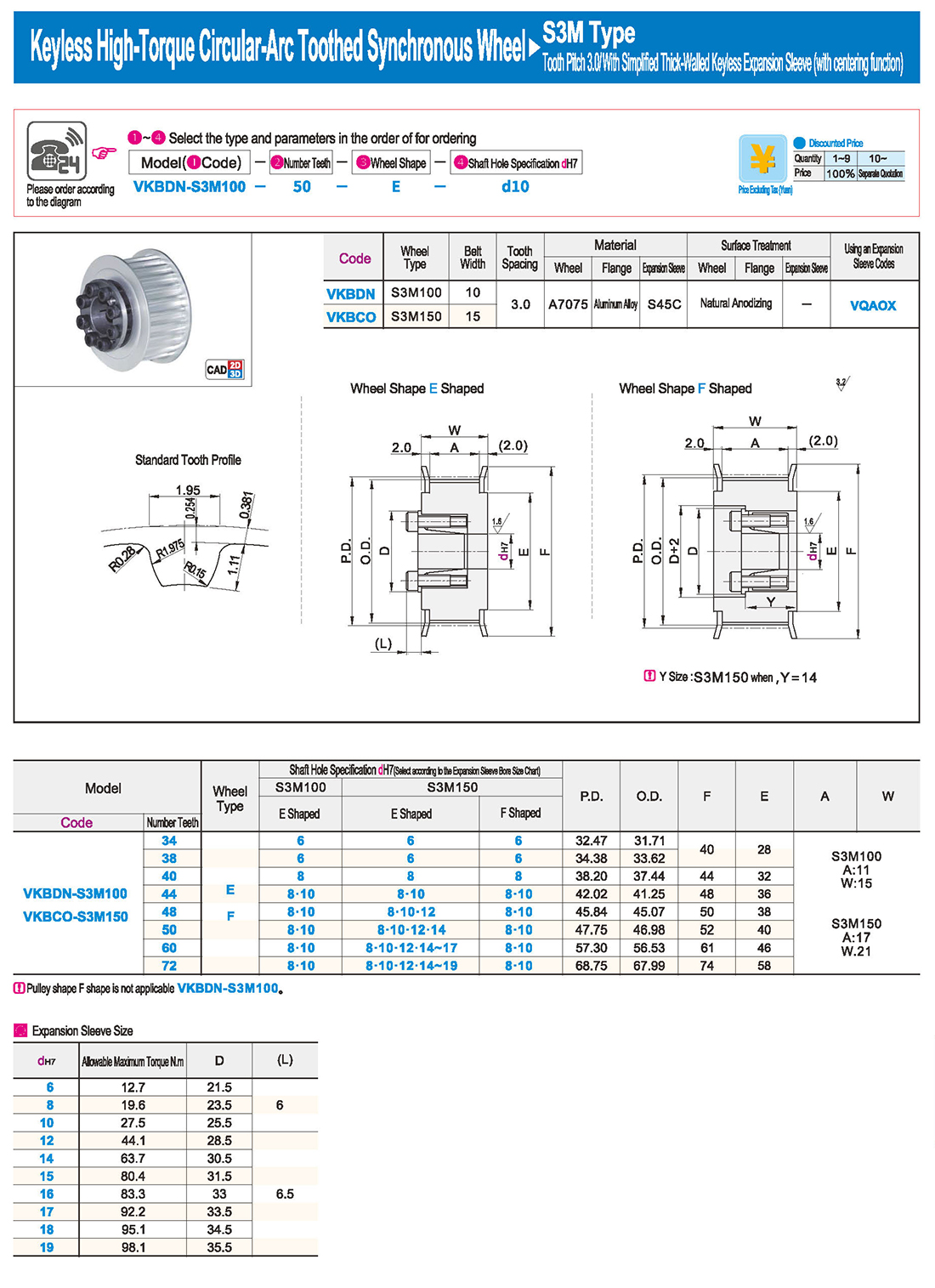

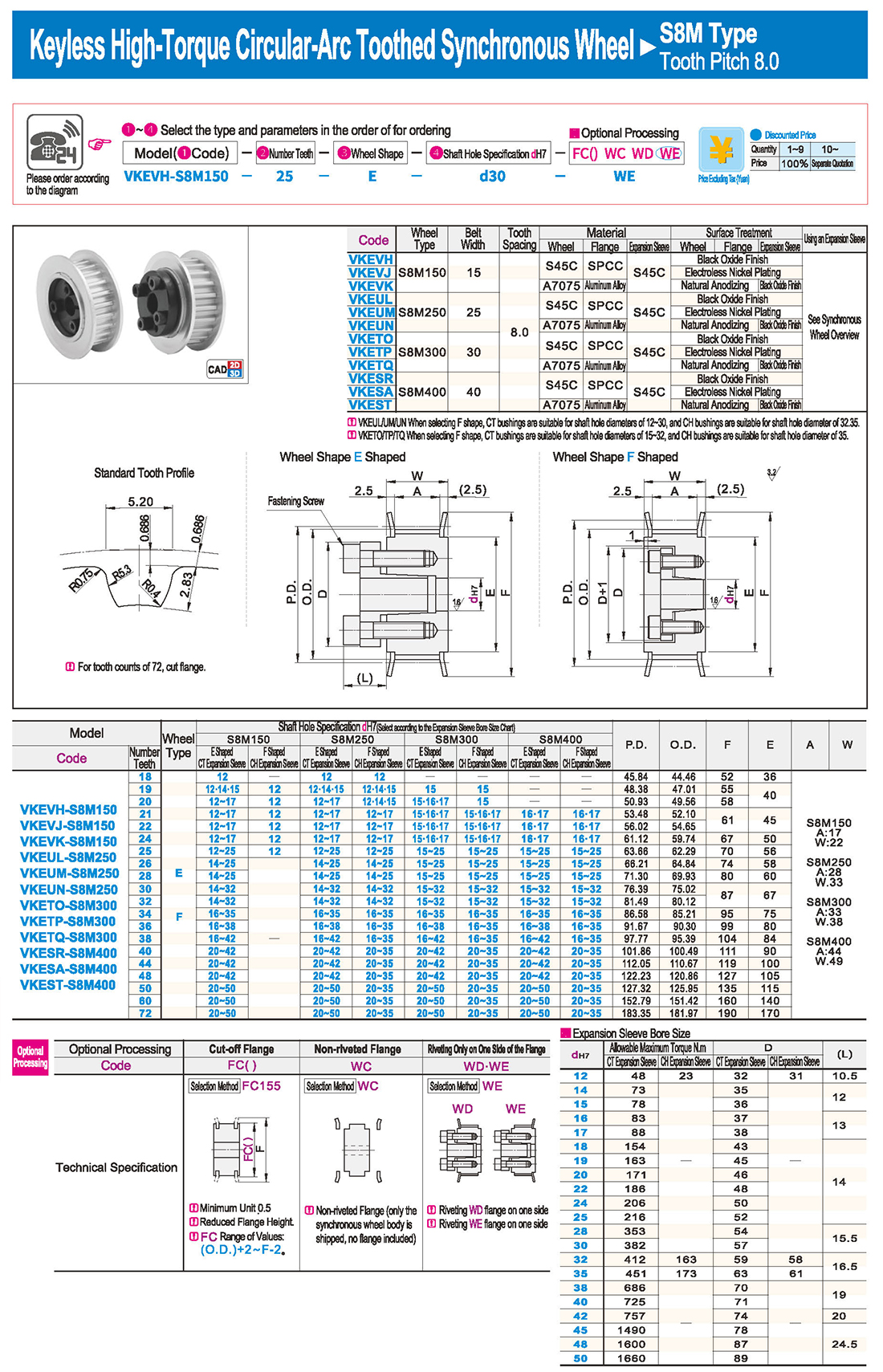

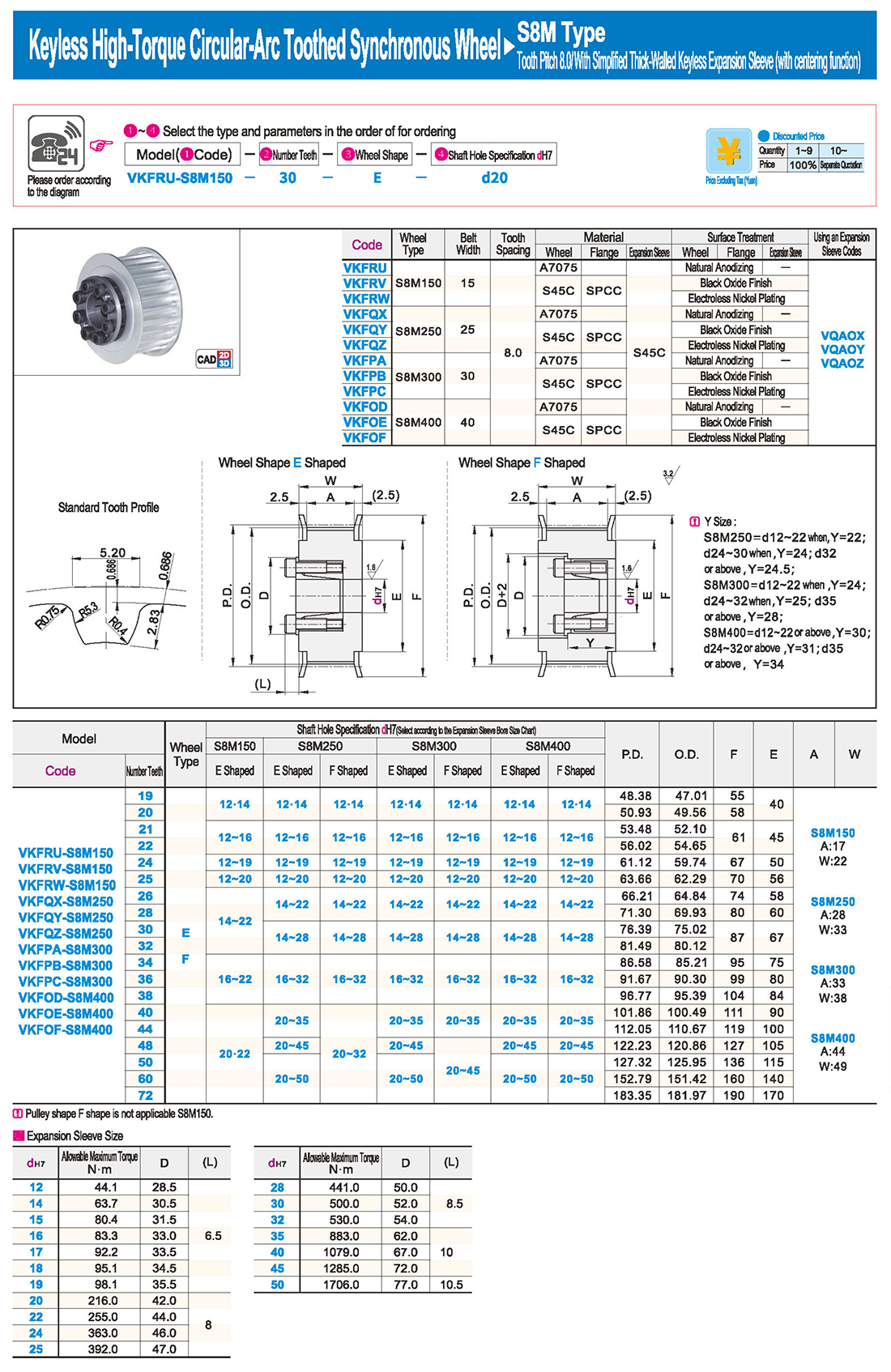

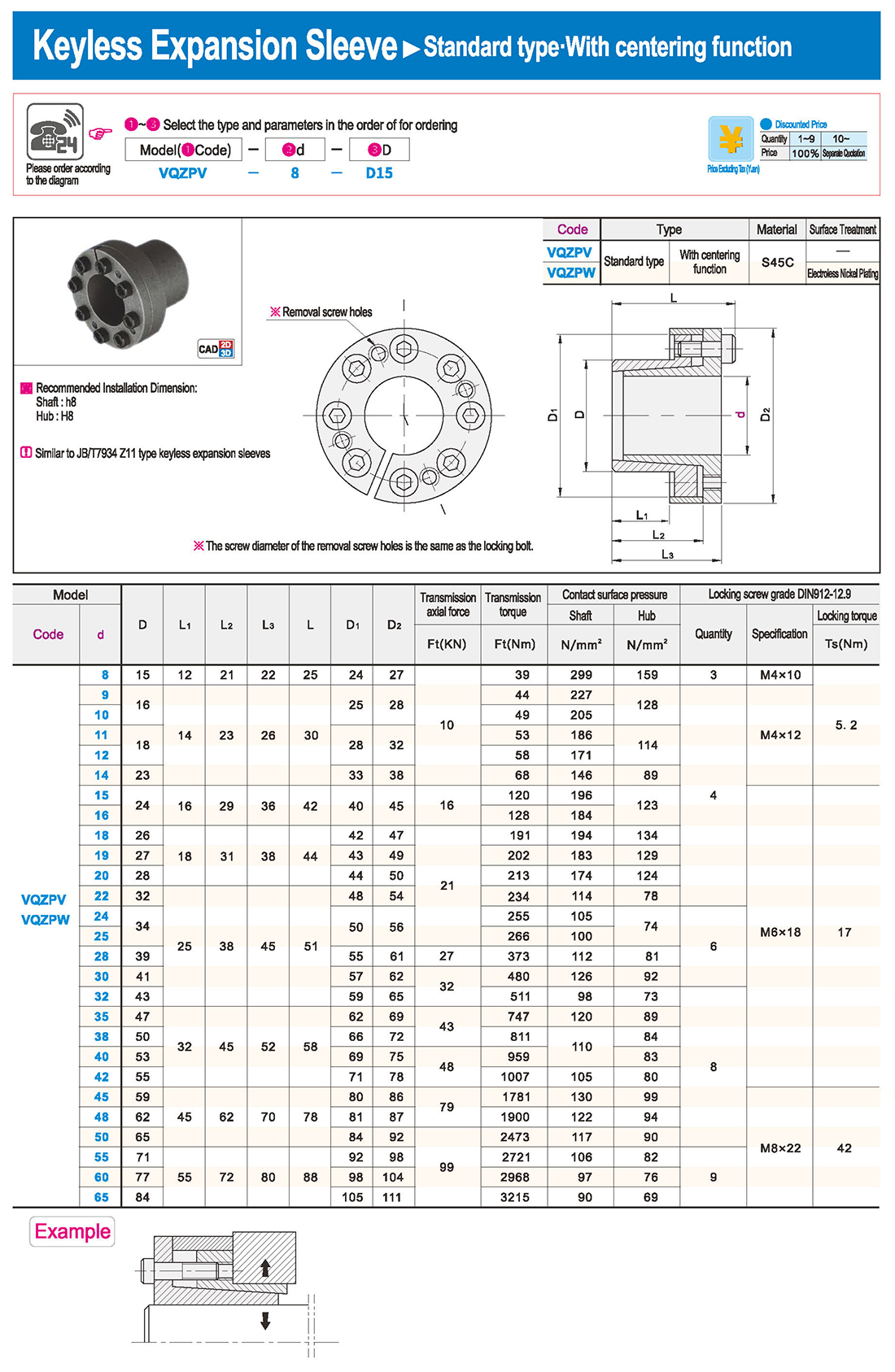

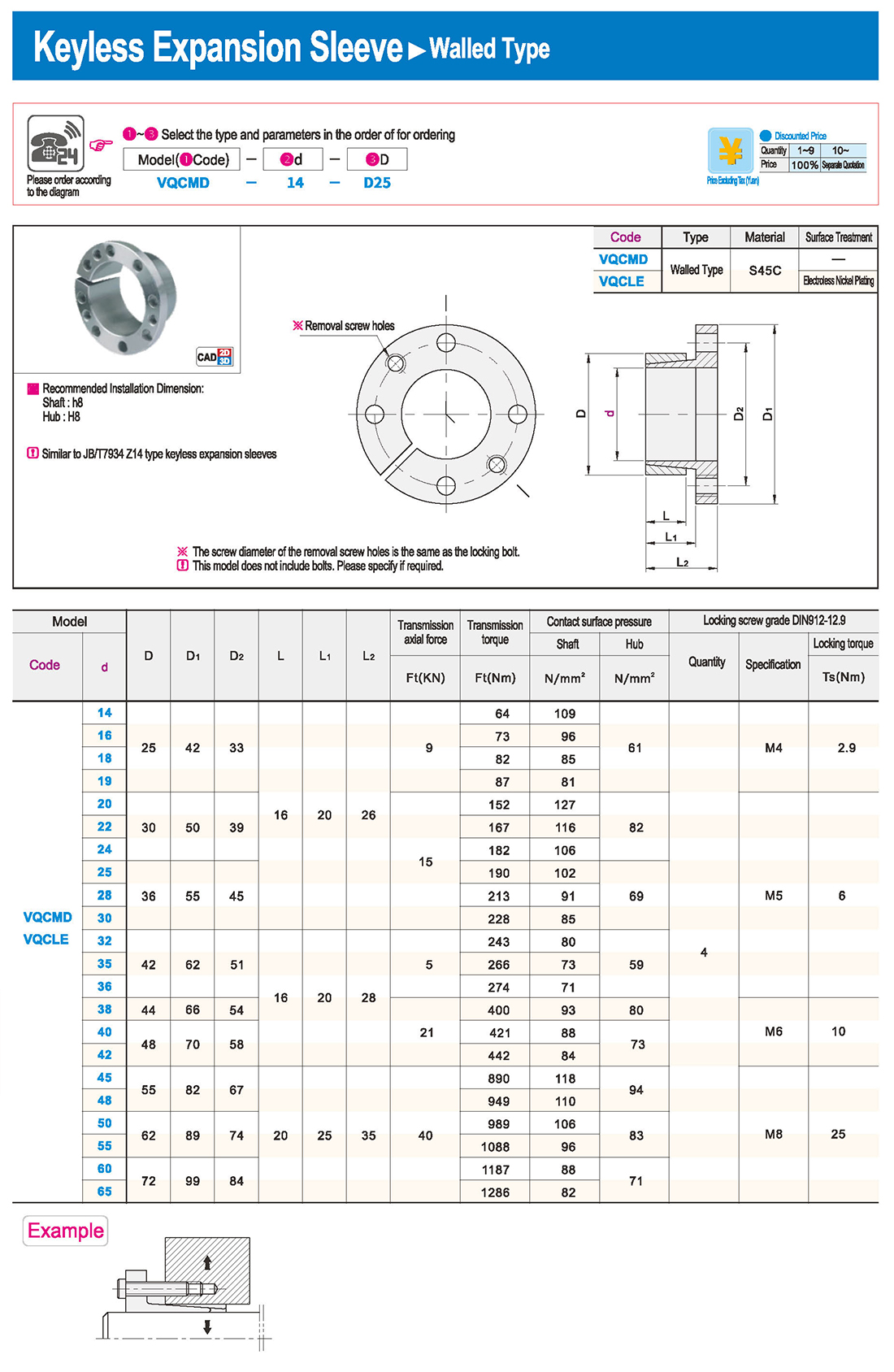

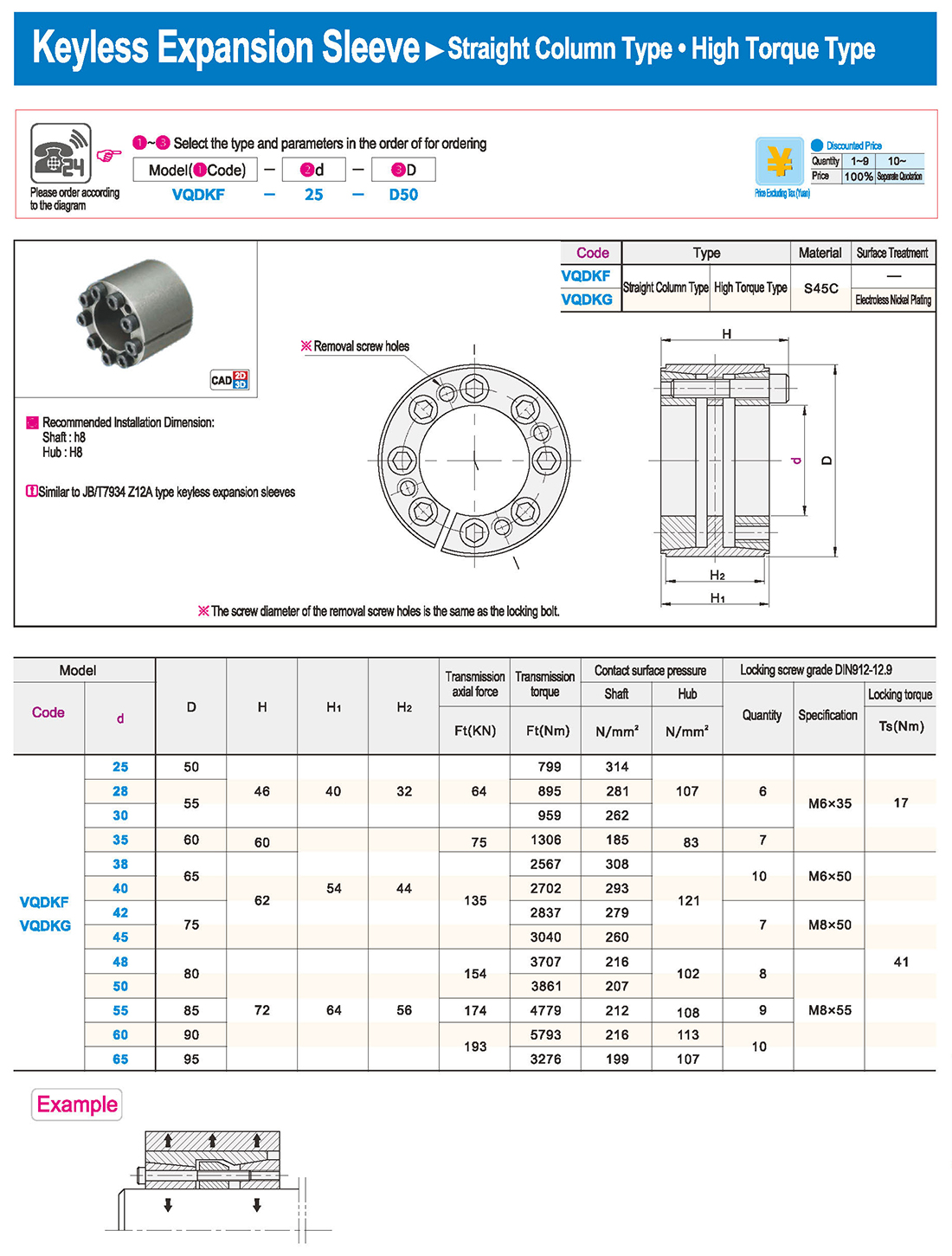

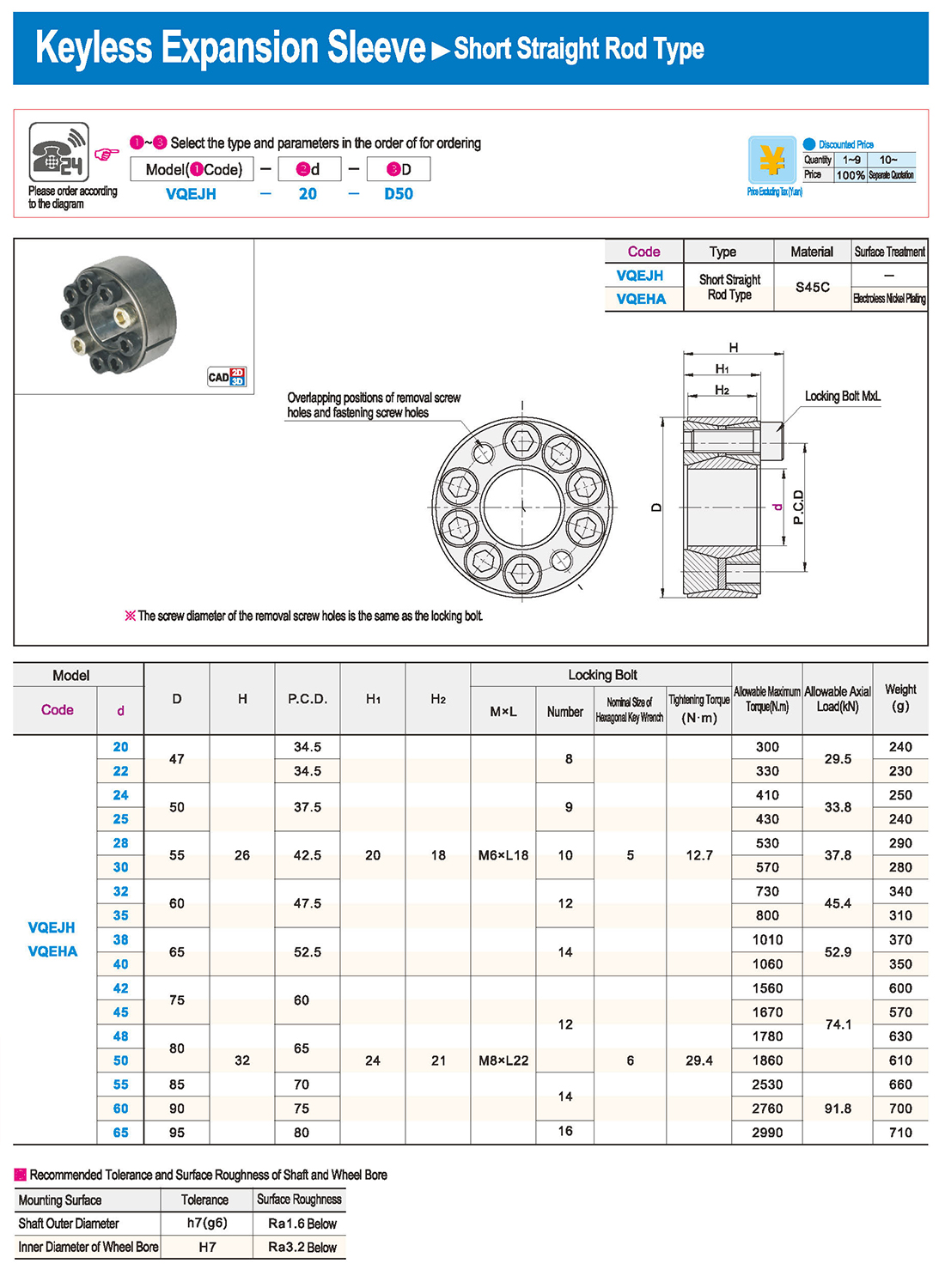

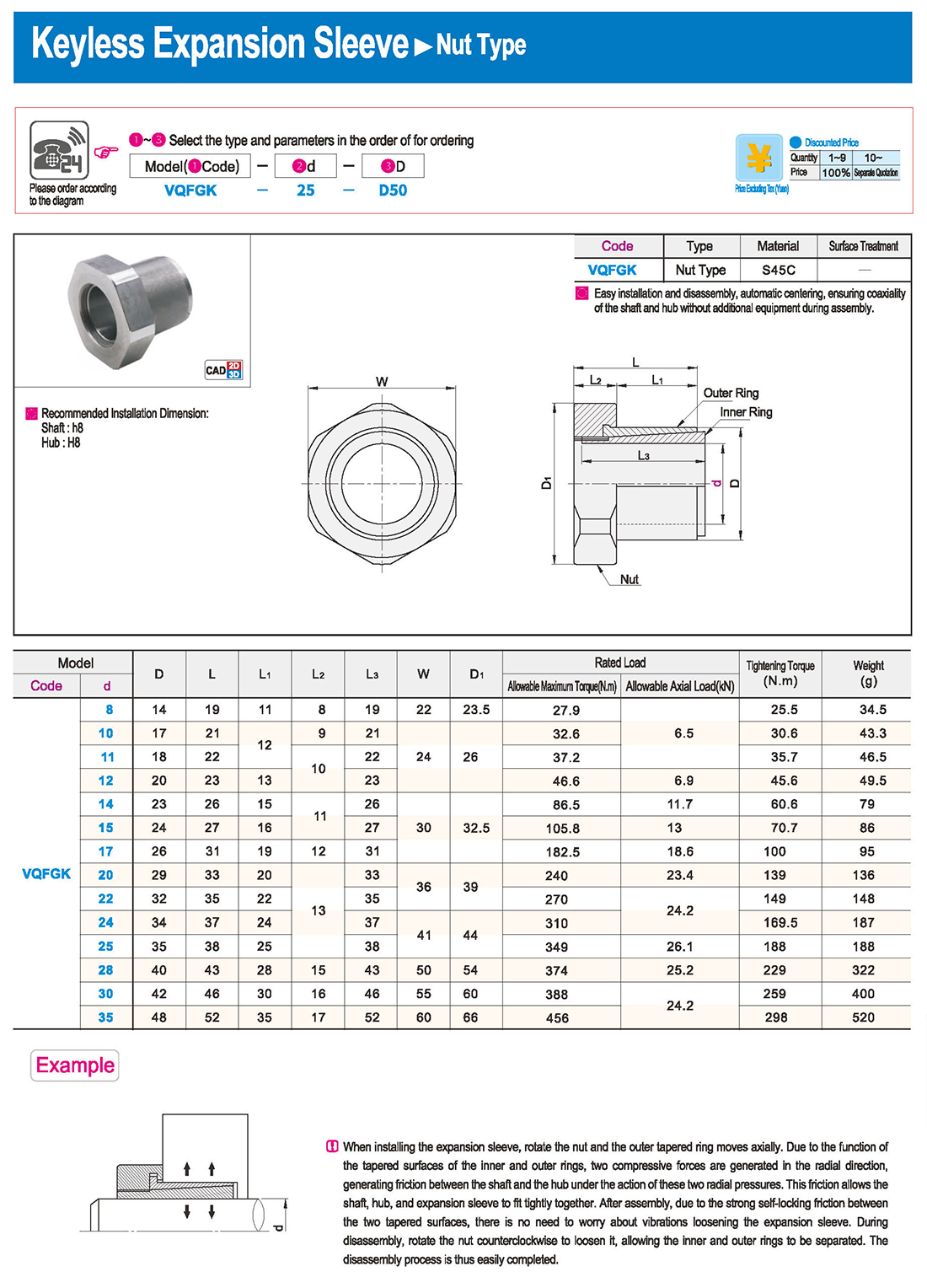

① The expansion sleeve connection involves placing a tensioning sleeve with mating inner and outer conical surfaces between the shaft and the hub. Under the pre-tightening force of high-strength bolts, the inner ring contracts and the outer ring expands, closely fitting the inner ring to the shaft and the outer ring to the hub, generating sufficient friction to transmit torque, axial force, or a combination of both.

② The expansion sleeve connection principle is simple and reliable, with convenient processing, installation, and disassembly operations that are easy to learn. It has been widely used in various machinery, proven to be a reliable and effective connection method.

Installation Steps

① Clean the protruding end of the main shaft and the inner hole of the expansion sleeve using fine gauze and cotton yarn. Check the dimensions of each part, and once confirmed, clean with gasoline or carbon tetrachloride. After cleaning, apply a thin layer of lubricating oil evenly on the surface of the main shaft, the contact surface of the expansion sleeve, the thread surface of the screw, and the support surface. (The lubricating oil must not contain molybdenum disulfide.)

② During assembly, loosen the screws and align the inner side of the expansion sleeve with the main shaft. Install it slowly and securely, ensuring to maintain a gap between the expansion sleeve and the main shaft throughout the installation process.

③ After positioning, tighten the screws manually, then use a torque wrench to tighten them uniformly in different diagonal and cross patterns.

Notes:

① During installation, lubricating oil should be applied evenly to the surface of the main shaft, the contact surface of the expansion sleeve, the thread surface of the screw, and the support surface. Failure to do so will prevent secure tightening and may result in idling of the main shaft.

② Tightening the screws before insertion will cause deformation of the bushing.

③ After inserting the bushing into the shaft, tighten the screws evenly and securely in different diagonal and cross patterns.

Disassembly Steps:

① Disassembly should be performed while the moving parts are in a stationary state.

② Loosen the tightening screws evenly and securely in different diagonal and cross patterns.

inglese

inglese russo

russo spagnolo

spagnolo italiano

italiano arabo

arabo coreano

coreano tedesco

tedesco giapponese

giapponese vietnamita

vietnamita turco

turco

introduzione

introduzione Tabella specifica

Tabella specifica scarica

scarica